Solid Edge dispose d’un grand nombre d’outils d’inspection et vérification des pièces et des assemblages. Si la plupart sont bien connus, ils ne sont pas forcément exploités. Cet article est la deuxième partie tiré de la présentation de Rick Mason (Directeur de MASCO Design Services Pty Ltd, utilisateur de Solid Edge depuis la v1.0 !) qu’il a donné lors de la Solid Edge University 2013. La première partie présentait toutes les fonctions d’inspection et de validation disponible dans Solid Edge. Ce deuxième article s’attarde sur les outils plus avancés.

Ce guide se destine à des utilisateurs réguliers de Solid Edge, chaque outil n’étant pas détaillé dans son fonctionnement. Il s’agit d’une méthodologie plus que d’un didacticiel précis.

Pourquoi utiliser de tels outils ?

Avec le développement des logiciels de dessin 3D, les concepteurs peuvent avoir tendance à trop faire confiance à leur modèle : « si ça marche sur mon 3D, ça doit être bon ! ». Peut-être à cause d’une trop bonne démonstration des commerciaux ! Cependant de nombreux détails peuvent passer inaperçu dans le 3D : interférence entre 2 pièces, pièces non démoulables, épaisseur non uniforme, axes non alignés, mouvement des pièces impossibles, montage des pièces impossibles, etc.

La liste est infinie et imprévisible.

Les Outils plus avancés

En plus des outils de bases comme les PMI ou la vérification des interférences, Solid Edge dispose d’outils plus avancé comme les jauges ou les outils d’analyse des surfaces.

-

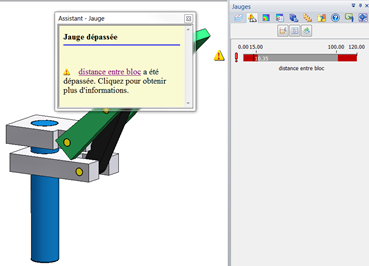

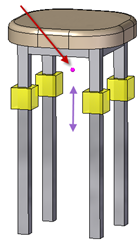

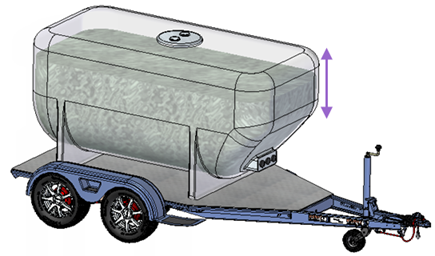

Les jauges, ou « sensors » en anglais, permettent de créer des alertes sur des distances, des épaisseurs, des aires de surfaces, ou toute autre valeur calculable à partir des variables des pièces et assemblages. Un exemple plus poussé que ci-dessous consiste à créer la jauge de la surface « interne » d’une face, c’est-à-dire la surface des trous percés dans la face, afin de calculer un débit d’air pour la mise en place de ventilateur. L’intérêt d’un tel outil est évident dès lors que les assemblages sont amenés à évoluer en cour de développement en devant respecter certains critères de jeu, aire, volume, etc.

-

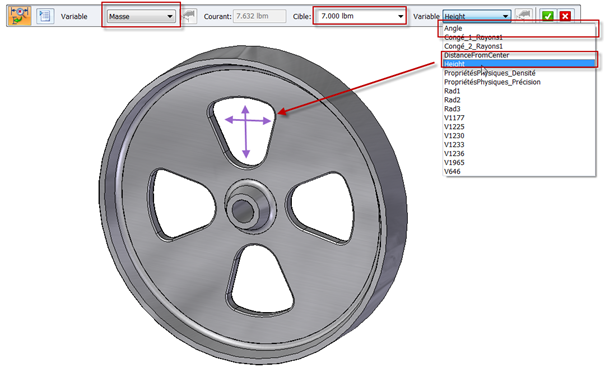

Valeur cible : c’est un outil de calcul d’une cote en jouant sur une autre variable, reposant sur le principe de la dichotomie. Par exemple, vous demander à Solid Edge de faire varier l’angle du tendeur pour obtenir une longueur de courroie spécifique. Solid Edge fera un grand nombre d’itération (plus ou moins rapide selon le recalcule des pièces à chaque étape), jusqu’à trouver la bonne valeur cible. En ST6, la fonction est disponible dans le 3D. Il est donc possible de faire varier n’importe quelle côte de prolongement, faire des calculs sur les volumes, points, position des centres de gravités qui font maintenant partie des variables des pièces et assemblages. Avec la ST6, le module de Simulation propose un outil similaire à valeur cible, avec la possibilité de jouer sur les dimensions de la pièce en vérifiant à chaque étape la résistance ou la déformation.

Inspection et vérification des pièces et assemblages

-

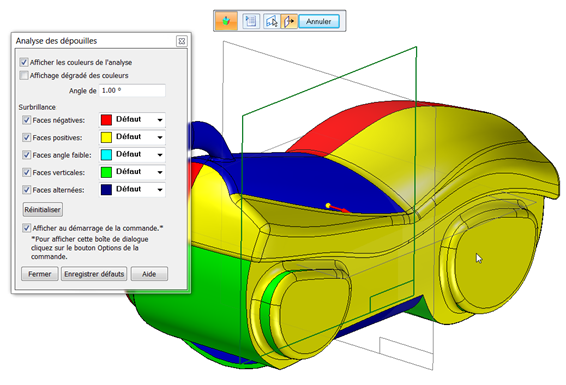

Analyse des dépouilles (onglet inspection) : Cet outil vous permettra d’identifier assez rapidement si les faces de votre pièce moulée sont dépouillées correctement. Choisissez le plan et le sens de démoulage, et un code couleur vous indiquera les faces verticales, avec un angle faible ou important. Cet outil simplifie grandement la vie des concepteurs de ce type de pièce !

-

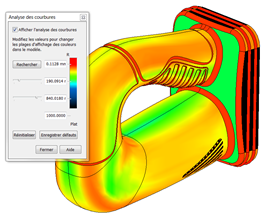

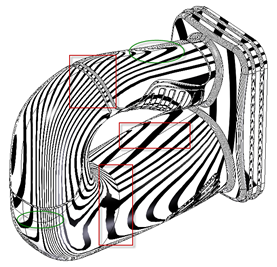

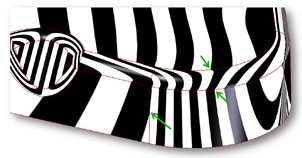

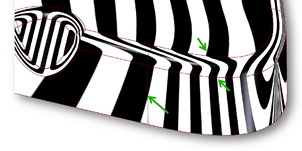

Analyse des courbures et zébrures (onglet inspection) : Ces 2 outils ont pour but de vérifier les rayons de courbures et surtout les continuités de courbures entre les faces. L’analyse des courbures affiche un dégradé de couleur (réglable) permettant de voir d’un coup d’œil les rayons de courbures et de repérer les changements brusque et évident de courbure (congé en tangence par exemple). Les zébrures permettent de voir des changements plus subtile : si la zébrure change d’épaisseur, il n’y a aucune continuité ; si elle change de direction, il y a continuité en tangence (encadré en rouge ci-dessous), si elle ne change pas de direction, il y a continuité en courbure (entouré en vert ci-dessous).

A gauche, congé traditionnel : à droite, congé à courbure continue

-

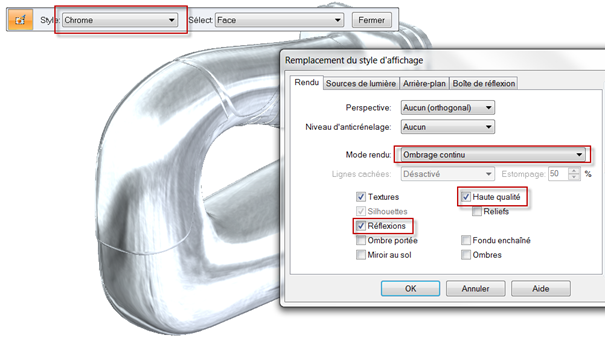

Le rendu haute qualité et la réflexion de lumière : ST6 propose un rendu haute qualité (carte graphique supportant l’open GL 4) qui permet un affichage des réflexions de lumière beaucoup plus détaillé et lisse. C’est justement une astuce utilisée régulièrement par les concepteurs : appliquer un style de face réfléchissant (par exemple le Chrome), activer les réflexions et observer les ruptures de continuité de cette réflexion afin de vérifier la qualité des surfaces.

-

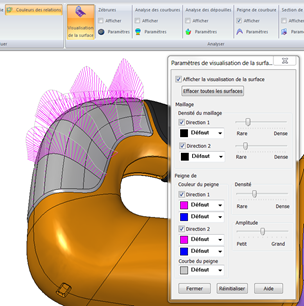

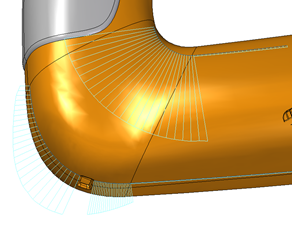

La ST6 apporte encore deux outils supplémentaire : l’affichage des peignes de courbures sur un plan de section de la pièce, et l’affichage des peignes de courbures bidimensionnels sur une ou plusieurs surfaces. Les peignes de courbures indiquent le rayon de courbure et permet ainsi de vérifier précisément la continuité entre les faces : si le peigne et à la même hauteur de chaque côté de la limite de surface, il y a continuité de courbure.

-

Enfin la fonction Vérification de la géométrie (onglet inspection) permettra de vérifier qu’il n’y a pas d’erreur topologique dans le modèle Parasolid (toujours utile à vérifier avant l’envoi du parasolid à la commande numérique automatique ou à l’imprimante 3D !) mais aussi d’indiquer les petites faces ou petites arêtes qui pourrait poser problème lors d’édition directe de la géométrie, ou de l’envoi de la pièce dans le module de simulation par éléments finis (maillage très fin sur ces petites faces). Pour plus d’information sur cette fonction et sur la fonction Optimiser, rendez-vous sur le guide « Améliorer la qualité des corps importés ».

Traducteur : Nicolas Bernard, Digicad

Auteur : Rick Mason, MASCO Design Services

Nouveautés ST6, exemples et modification : Nicolas Bernard, Digicad

Ping : Dépouille Avancée - Support Digicad